Wie die Wikinger Axt Ragnar entsteht

Die Wikinger Axt Ragnar wird nicht einfach irgendwo produziert oder hergestellt.

Nein, sie wird in einer 512 Jahre alten Burg, hoch oben in den schweizer Bergen auf 830 Metern, gefertigt. Dort gibt es keine Zentralheizung, nur Feuer, Glut und Eiseskälte bei minus 18 Grad. Unterhalb der Burg, neben dem alten Kerker, befindet sich die Werkstatt und die alte Schmiede – dort wird noch geschmiedet wie vor 512 Jahren.

Das ist der Ursprung deiner Ragnar-Axt – ein echtes Stück Handwerk mit Geschichte.

Der Axtkopf: Feuer, Stahl und 1200 Grad

Der Weg der Ragnar-Axt beginnt mit rohem, massivem Metall – 1060er Kohlenstoffstahl, einem Stahl, der perfekt zwischen Härte und Flexibilität balanciert. Ein Stahl, der scharf bleibt, nicht bricht und genau das richtige Maß an Zähigkeit besitzt, um wie ein echtes Wikingerwerkzeug zu funktionieren.

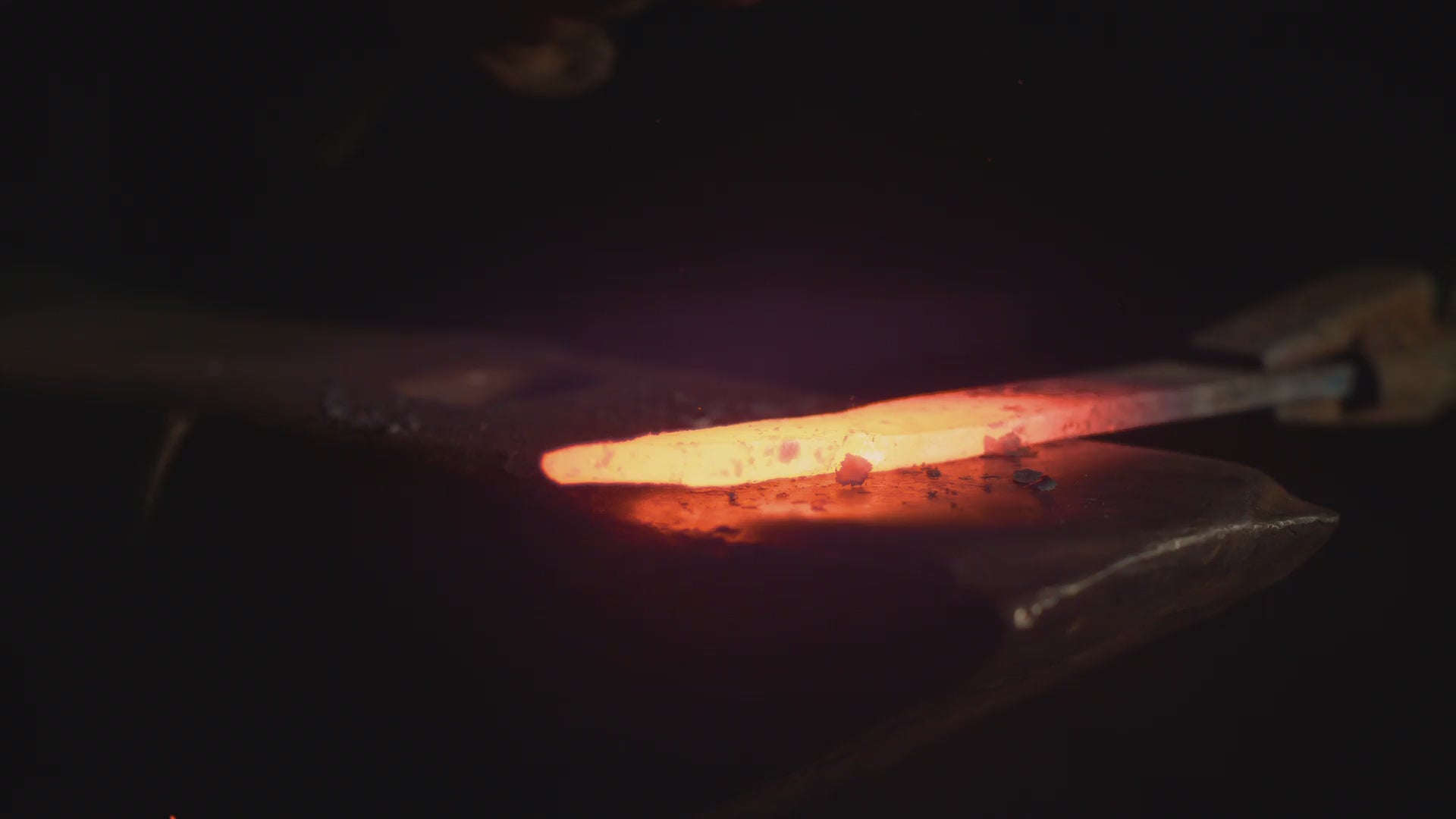

In der Werkstatt wird ein Rohling zugeschnitten, dann in den Schmiedeofen gelegt. Der Ofen erreicht rund 1200 Grad Celsius – eine Hitze, die die Luft flimmern lässt und den Stahl beginnt orange bis gelb zu glühen. Das ist der Moment, in dem Stahl geformt werden kann.

Mit schweren Hammerschlägen wird der glühende Block auf dem Amboss geformt:

Schlag für Schlag, Form für Form.

Die Schneide wird ausgearbeitet, die Rundung modelliert, die Mitte gestreckt, bis der typische Ragnar-Axtkopf entsteht – komprimiert, gehärtet, lebendig wie das Feuer selbst.

Hier oben im Schlössli hallt jedes Hämmern durch die alten Steinmauern.

Man hört es draussen, wenn der Wind durch die Bäume schneidet.

Es klingt wie etwas aus einer längst vergangenen Zeit – weil es genau das ist.

Abschrecken: Die Geburt der Härte

Sobald die Form steht, kommt der entscheidende Prozess: das Abschrecken im Öl.

Der glühende Axtkopf wird aus dem Feuer gehoben und direkt in ein Becken mit Öl getaucht. Ein lautes Zischen erfüllt den Raum, Öl spritzt, und der Stahl erstarrt innerhalb von Sekunden in extremer Härte.

Durch dieses Schockkühlen erreicht der Stahl seine typische HRC 58–60 – die perfekte Härte, die die Axt scharf, robust und langlebig macht.

Während der Stahl abkühlt, steigt dichter Rauch auf, und der Duft des erhitzten Öls vermischt sich mit der kalten Bergluft, die durch die Ritzen der alten Burgmauern drückt.

Nachbearbeitung: Feinschliff wie vor Jahrhunderten

Nach dem Abschrecken wird der Axtkopf noch einmal vorsichtig erhitzt, damit die innere Spannung sich setzt und der Stahl seine optimale Struktur bekommt. Dann beginnt der Feinschliff.

Und nicht mit einer Maschine.

Nicht mit modernen Werkzeugen.

Sondern so, wie es früher gemacht wurde:

1. Vorschliff auf einem traditionellen, fußbetriebenen Schleifstein

2. Feinschliff mit einem japanischen Wasserschleifstein auf Rasiermesserschärfe

Jede Bewegung sitzt. Jeder Winkel ist bewusst gesetzt.

Die Schneide wird so lange bearbeitet, bis sie ohne Kraft durch Holz gleiten kann – wie ein Messer durch Butter.

Der Griff: Eschenholz, Handarbeit und Wikinger-Tradition

Der Griff der Ragnar-Axt ist kein billiger Industriegriff.

Er wird aus massivem Eschenholz geschnitzt – einem Holz, das seit Jahrhunderten für Axtstiele verwendet wird, weil es:

- extrem hart ist

- hochflexibel

- stossresistent

- schöne Maserung besitzt.

Esche ist DAS Wikingerholz.

Die Nordmänner schätzten es für Speere, Schilde und Äxte.

Der Griff wird grob zugeschnitten, dann per Hand geformt, bis er perfekt in der Hand liegt. Kein Griff ist identisch. Jeder ist ein Unikat, so wie jede Axt ein eigenes Wesen bekommt.

Runen, Feuer und Gravur: Der Brennmalkolben

Wenn die Form steht, wird der Griff mit Runen versehen. Nicht gedruckt. Nicht gelasert. Sondern eingebrannt.

Der Brennmalkolben wird im Feuer des Schmiedeofens erhitzt, bis er glüht. Erst dann werden die Runen – je nach Wunsch – vorsichtig in das Holz eingebrannt. Stück für Stück entsteht ein Muster, das aussieht, als hätte es direkt ein Wikingerkrieger ins Holz geritzt.

Diese Gravur ist nicht nur Dekoration. Sie verleiht der Axt eine eigene Seele.

Nachdem der Griff fertig graviert ist, folgt die Lederwicklung.

Ein Lederband wird straff um den Griff gelegt, Schicht für Schicht. Die Wicklung sorgt für:

- mehr Grip

- mehr Kontrolle

- traditionelles Wikinger-Design

- warmere Handlage im Winter

Im Sommer fühlt sich das Leder angenehm warm an, im Winter nicht eiskalt wie blankes Holz.

Der Kopf wird gesetzt – wie bei den Wikingern

Der Axtkopf wird nicht einfach aufgesteckt.

Er wird traditionell auf die Spitze geschlagen, bis er perfekt sitzt.

Dann wird er mit Holzkeilen verkeilt, genau wie man es vor Jahrhunderten gemacht hat. Keine Schrauben. Keine moderne Mechanik. Nur traditionelles Handwerk.

Die Verbindung hält Jahrzehnte. Endschliff: Unikat statt Massenware.

Zum Schluss wird die gesamte Axt noch einmal geprüft, gereinigt und erneut geschärft. Der Griff wird geölt, damit die Maserung hervortritt und das Holz geschützt wird.

Jede Ragnar-Axt sieht ein klein wenig anders aus:

- andere Maserung

- anderer Verlauf der Runen

- andere Struktur im Stahl

- andere Lederwicklung

Jede Axt ist ein absolutes Unikat – 100 % handmade.

Ein Stück Geschichte – geschmiedet im Schlössli

Zum Abschluss kommt der wichtigste Teil:

der Ort selbst.

Die Ragnar-Axt wird unterhalb einer 512 Jahre alten Burg gefertigt, direkt neben dem alten Kerker, wo einst Ketten an den Steinwänden hingen. Hier wird noch heute gearbeitet wie vor 500 Jahren:

- Feuer statt Zentralheizung

- Glut statt Maschinen

- Eiseskälte statt Komfort

- Handarbeit statt Industrie

Hier oben, auf 830 Metern, mitten im Wald, fernab von Städten, entsteht jede einzelne Wikinger Axt in einer Atmosphäre, die man nicht faken kann.

Und das spürt man, wenn man die Axt in der Hand hält.

0 comments